Les lignes pilotes d'extrusion de Centexbel-VKC offrent une plateforme pratique, économique et rapide pour:

- évaluer l'affinité au filage des nouvelles qualités de polymères vierges et recyclés

- evaluer l'affinité à la transformation et les propriétés de nouveaux masterbatches

- produire des prototypes de fils en vue des analyses ultérieures

- optimiser le processus d'extrusion

Les lignes d'extrusion sont capable de produire des échantillons de manière rapide et avec peu de matériaux rapidlyà des fins de prototypage et d'analyse!

Etant donné que la plateforme d'extrusion est intégrée dans l'organisation de Centexbel-VKC, il est possible de soumettre les échantillons et les prototypes à des essais pertinants lors de chaque étappe de transformation. Les résultats sont ensuite discutés avec nos chercheurs et nos experts technologiques dans le but de les optimiser, valoriser et de passer à leur implémentation en industrie.

NOUVEAU: ligne d'extrusion unique pour la R&D et le Prototypage

Avec sa longueur de 18 mètres, la ligne d’extrusion offre différentes options pour la production de textiles innovants

Ligne d’extrusion pour la production de monofilaments, fils bicomposants et rubans

La Ligne d'extrusion a été achetée dans le cadre du projet Interreg Accelerate³. La ligne monofilamentaire nous permet de développer de nouveaux filaments fonctionnalisés et caractérisés par diverses propriétés au niveau de la douceur et de la flexibilité. Dans le cadre de cette production, nous utilisons un maximum de biopolymères.

Avec sa longueur de 18 mètres, la ligne d’extrusion offre différentes options pour la production de textiles innovants. Elle dispose en outre de quelques équipements uniques qui se retrouvent rarement, voire jamais, sur des lignes industrielles :

-

Deux extrudeuses différentes permettent d’obtenir une plus grande diversité de débits de polymères et permettent de prévoir des productions pilote à partir de 0,250 à ± 5 kg / heure. Les faibles débits sont surtout importants dans le cas de produits expérimentaux, dont des quantités limitées seulement sont disponibles. Cela signifie, que l’équipement nous permet d’extruder tant des filaments épais (plusieurs mm) que fins (< 40 µm). Outre des filaments, la ligne nous permet aussi de réaliser des faisceaux de filaments, des films et des rubans coupés.

-

Il est possible de refroidir l’extrudat de plusieurs manières. Par défaut, nous disposons d’un bain d’eau de refroidissement dont la température peut être réglée (15 -70°C). Nous pouvons passer à un tambour de refroidissement (plage de températures identique) ou au refroidissement à l’air ou à une combinaison des deux méthodes.

-

Pour étirer les filaments, nous avons installé quatre jeux de rouleaux, équipés chacun d’une température réglable et de fours intermédiaires, de manière à permettre de réaliser ce processus en plusieurs étapes et d’optimiser la résistance et la stabilité. La ligne est équipée de fours à air chaud et d’un four à vapeur pour réaliser les traitements thermiques. Ils nous permettent de réaliser un étirage en 3 étapes au lieu d’un étirage en 1 étape, ce qui permet de maximiser les propriétés mécaniques et la stabilité thermique des fils.

-

Suite à l’étirage et la stabilisation, les filaments sont conduits vers une station d’enroulement à 4 positions pour monofilaments ou faisceaux de monofilaments ou vers un enrouleur dédié aux films.

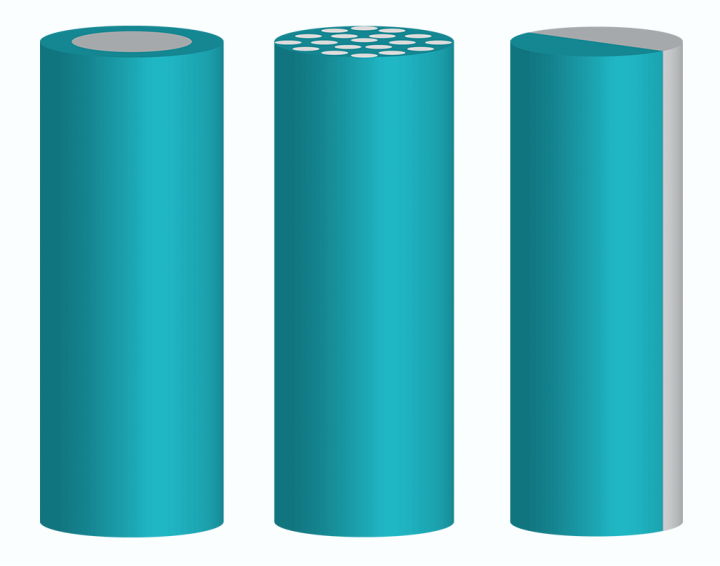

La ligne offre aussi la possibilité de produire des fibres bicomposantes. Les fibres bicomposantes sont constituées de deux types de polymères - possédant chacun leurs propriétés spécifiques – qui, selon une configuration bien spécifique, sont répartis sur toute la longueur du filament ou du ruban. La co-extrusion des deux polymères pour former une seule fibre nous permet de combiner les différentes propriétés des deux polymères. Les propriétés et les possibilités d’application de la fibre bicomposantes réalisée dépendent tant des propriétés des différents polymères, que de la forme de la section, qui peut présenter une structure "âme-gaine", "côte-à-côte" ou "îlots-en-mer" (voir image).

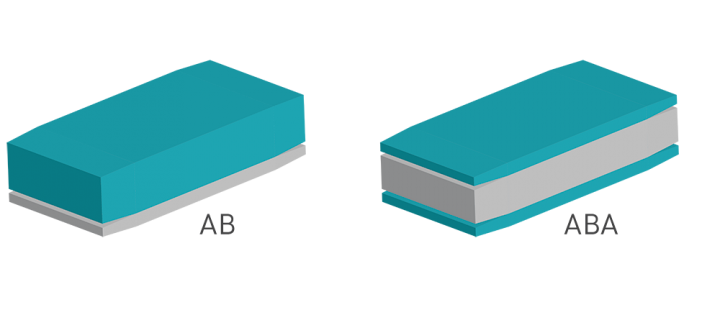

The line is equiped with spinnerets to co-extrude films with an A, A-B and A-B-A-structure upto 50 mm.

Extrudeuse à double hélice

Extrudeuse co-rotative à double hélice aux multiples possibiltités de design

Spécifications techniques:

- L = 40 mm / D = 18mm

- Side extruder

- 3 feeders for powder/pellets

- Degassing: Vacuum or Atmospheric

- Waterbath + pelletizer

- Throughput: 2 to 10 kg/h

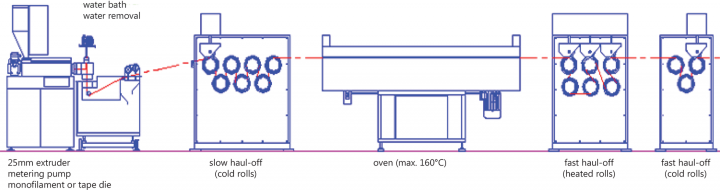

Ligne d'extrusion de rubans et monofilaments

Ligne d'extrusion de rubans et monofilaments semi-industrielle sert à produire des prototypes avec de petites quantités de matériaux (0,6 à 5 kg/h) et peut être équipé de différents types de filières (de 1 à 300 orifices (rond/ruban). Le niveau du bain d'eau peut être ajustée.

Extrusion et étirage:

- slow haul-off (1 to 75m/min); 7 cold rolls

- heated oven (max. 200°C)

- flexible fast haul-off (10 to 200m/min) - nip roll per pair of rolls

- individually heated rolls (allows annealing)

- speed setting per roll pair (allows stretching/relaxation)

- extra fast haul-off (3 cold rolls): stabilisation/relaxation before winding

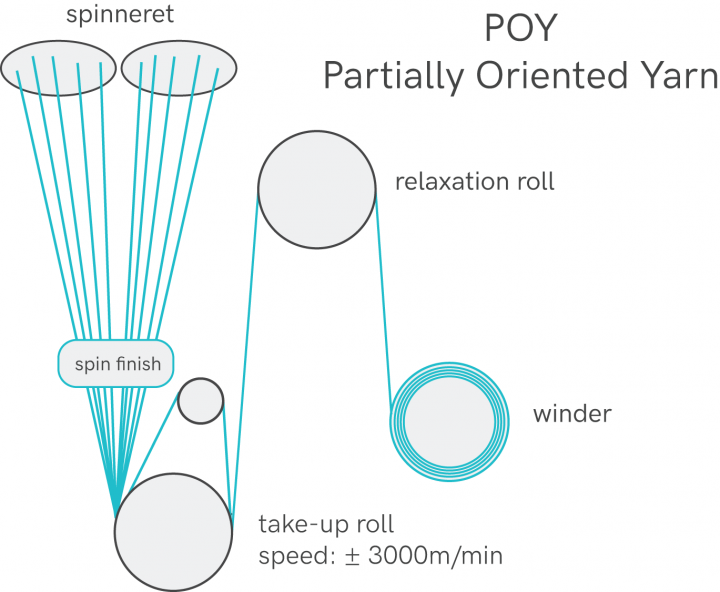

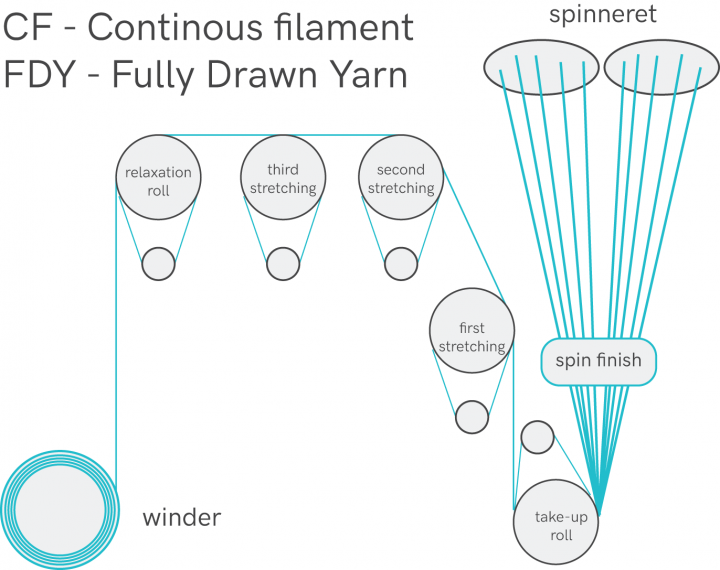

Ligne multifilament : SPINMASTER

Le Spinmaster est une ligne unique destinée à l'extrusion de fils pour tapis BCF ainsi que de fils CF et POY.

Spécifications techniques:

- High temperature processing: up to 400 °C

- Speed: up to 3500 m/min

- 3-step yarn drawing

- Production output: 1 – 20 kg/h

Presse composite

La presse composite de Centexbel permet de transformer des tissus, des non-tissés et des matériaux textiles unidirectionnels. De plus, la presse permet de presser des plaques polymères pour procéder à une rhéologie rotationnelle.

A des fins de recherche, la production de composites unidirectionnels est souvent la plus intéressante.

Les propriétés mécaniques en sont faciles à interpréter et de plus, il est possible de travailler directement à base des fils - pas besoin de tissu. Il est possible de travailler avec des polymères tant sous forme de fibre que sous forme de film.

Les composites unidirectionnelles

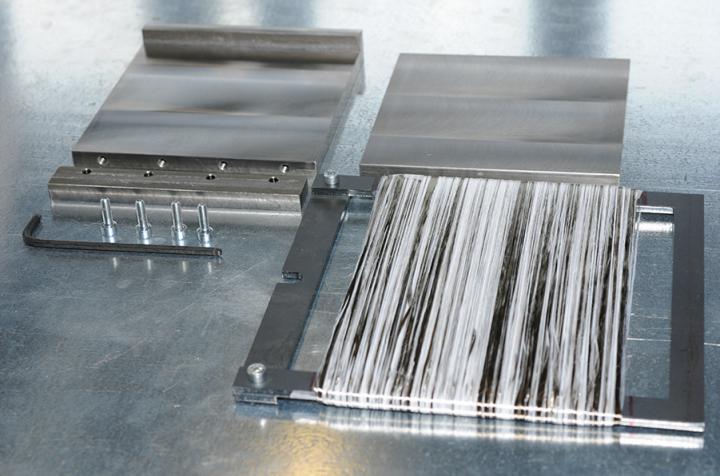

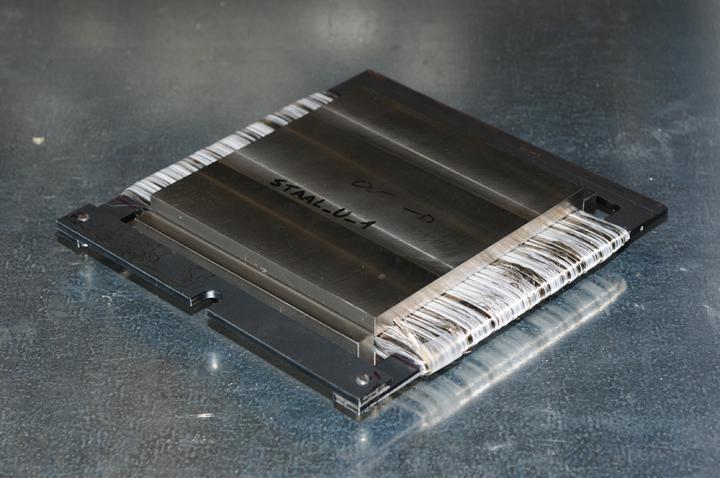

La procédure pour réaliser une plaque UD (unidirectionnelle) comporte les étapes suivantes :

- des fils renforçant et de matrice sont embobinées sur une trame en plusieurs couches. Il est relativement facile à calculer le nombre de couches nécessitées pour obtenir une certaine épaisseur

- Cette préforme est ensuite placée dans une moule spécialement développée. Elle peut être ouverte pour faciliter le « démoulage »

- Les fibres sont découpées de la trame. Il faut procéder de manière prudente pour éviter la désorientation des fibres.

- La moule est mise dans la presse où elle parcourt un cycle de pressage préréglé. Le cycle de pressage est caractérisé par la pression, la température et la durée de pressage.

Caractéristiques du Centexbel LabPress:

- température maximale: 300°C

- ΔT/Δt = max 10°C/min

- pression: 30-600 kN (2 – 300 bar)