Centexbel-VKC stelt de industrie een platform ter beschikking voor het compounderen en verwerken van kunststoffen van nieuwe en gerecycleerde polymeren en voor oppervlakte-modificatie.

Compounding

Compounding is het aanmaken van formulaties door polymeren en/of additieven te vermengen in gesmolten toestand. Deze mengsels worden automatisch gedoseerd via een feeder. Dit proces gebeurt meestal via extrusie.

De ThermoFisher™ HAAKE™ miniCTW (of minicompounder) is uitermate geschikt om kleine hoeveelheden te compounderen en te extruderen. Dankzij deze conische dubbelschroef compounder kan VKC - Centexbel een grote waaier verschillende materialen testen en een ruim aantal procescondities of productcombinaties op een betaalbare en snelle manier screenen. Ideaal voor proeven met nanomaterialen of ge-engineerde bio-polymeren.

Het optionele Force Feeder systeem zorgt voor een continue toevoer van het materiaal. Deze screw-feeder wordt luchtgekoeld om verstopping te voorkomen. Hoewel het niet mogelijk is grote pellets toe te voegen, kan VKC deze versmelten tot kleine pellets.

De minicompounder laat, naast een continue extrusie, een terugvloei toe via een recycle configuratie, wat resulteert in een verhoogde menging. Het gebruik van pellets houdt in dat de dosering van de materialen benaderd wordt met een statistische distributie. Dit kan worden opgelost door poeders te gebruiken of door de mengsels deels vooraf te mengen.

De co-rotating én counter-rotating configuraties bieden een optimale menging. De temperatuurinstelling is beperkt tot één enkele temperatuur voor de volledige barrel en kan niet in verschillende zones worden ingedeeld.

De mini-compounder is computergestuurd zodat we de temperatuur, schroefsnelheid en koppel online kunnen opvlogen en grafisch weergeven in functie van de tijd. Bovendien is het mogelijk een event toe te voegen op een bepaald tijdstip.

De temperatuur kan worden ingesteld tussen kamertemperatuur en 300°C, met een verwarmingsvermogen van 800W. De schroefsnelheid is instelbaar van 10 tot 360 rpm met een maximaal koppel van 5Nm.

Hoewel vele parameters kunnen worden ingesteld (temperatuur, schroefsnelheid en koppel), is het niet vanzelfsprekend het proces op te schalen. Maar, dankzij de optimale procesparameters is het mogelijk mengsels te maken met een uiterst fijne dispersiegraad.

Onderwater pelletizer

LPU™ Laboratory Pelletizing Systeem gekoppeld aan de Leistritz Masterbatch compounder

“Underwater pelletizing” voor thermoplastische compounds

In vergelijking met de “dry-cut pelletizing” systemen is het “onderwater pelletiseersysteem” niet enkel minder onderhevig aan slijtage, het biedt ons veel meer flexibiliteit tijdens de productie. Bovendien zijn de geproduceerde granulaten perfect rond én tijdens het snijden komt veel minder stof vrij.

Onderwater pelletiseersystemen kunnen een grote variëteit polymeren verwerken en zijn geschikt voor materialen met een hoge content aan additieven evenals voor materialen met een zowel zeer hoge als zeer lage viscositeit. Een pelletisersysteem bestaat typisch uit drie grote componenten die kunnen worden aangepast aan elke situatue: (1) pelletiseerder, (2) “tempered” water systeem (TWS) met centrifugale droger en een (3) elektrisch controle- en energiesysteem.

Het nieuwe onderwater pelletiseersysteem is gekoppeld aan de bestaande dubbelschroefcompounder en werkt in een gesloten kringloop. Het gepelletiseerde product wordt via het proceswater van de snijkamer naar de centrifugale droger getransporteerd en omdat het tijdens dit volledige proces geen enkel contact heeft met de omgevingslucht is er geen enkel risico voor gas- of stofemissies of voor vervuiling van het product zelf. Het proceswater blijft in de gesloten kringloop van het getemperd watersysteem, wat nog een extra ecologisch voordeel biedt.

Het Gala’s LPU™ Laboratory Pelletizing Systeem werd ontworpen voor een productie tot 100 kg/h.

Voordelen

- eenvoudig te onderhouden en te bedienen

- geen frictie van de pellets met de drogeronderdelen

- lange levensduur van alle onderdelen die in contact komen met de pellets

- de zeer zachte behandeling van de pellets leidt tot hoge productkwaliteit en minimale stofvorming

- laag energieverbruik omdat geen bijkomende verwarming nodig is

- grote waaier aan polymeren met inbegrip van materialen met een hoge content aan additieven

- geschikt voor materialen met zowel een zeer hoge als zeer lage viscositeit

Deze investering werd uitgevoerd in het kader van het programma "Circularity in & with New Materials" dat het doel heeft gebruik van recyclaten te optimaliseren ter promotie van de circulaire economie

Vlakke Die Pelleting Press - Compactor

Aangezien het moeilijk is om materialen met een lage bulkdensiteit (bijv. vezels) te behandelen en te transporteren, zal het vaak een uitdaging zijn om ze te verwerken/recycleren. Deze processen kunnen echter veel vlotter verlopen wanneer het materiaal in compacte pellets wordt omgezet.

De compactor vergemakkelijkt de productie van deze pellets door het materiaal met lage bulkdensiteit onder hoge druk door een matrijs te duwen. De resulterende warmte en afschuifsterkte zorgen ervoor dat het materiaal conglomereert, wat leidt tot een meer verwerkbaar materiaal.

Werking

De Kahl compacter wordt bovenaan gevoed met materiaal met een lage bulkdensiteit. Dit materiaal wordt vervolgens samengedrukt door de rollen. Wanneer zich genoeg materiaal heeft verzameld, zal de drukopbouw ervoor zorgen dat het materiaal door de matrijs wordt geduwd.

Op dit ogenblik is het toestel uitgerust met 2 matrijzen met verschillende lengte/diameter verhoudingen. Deze verhouding oefent een grote invloed uit op de verwerkingsdruk en temperatuur van het materiaal. Onder de matrijs bevindt zich een cutter die de samengeperste strengen afsnijdt en naar buiten duwt. Afhankelijk van het materiaal kunnen de rollen meer/minder druk uitoefenen, om zo het proces beter te sturen. De belangrijkste parameters die het proces sturen zijn de L/D van de matrijs, de voedingssnelheid en de ingestelde druk.

Spuitgieten

Hydraulische spuitgietmachine voor de analyse van grondstoffen, de productie van kleine series en het testen van nieuwe matrijzen.

- Kan worden uitgerust met een Axxicon matrijs voor het spuitgieten van ISO trekstaven

- Gepersonaliseerde insert behoort tot de mogelijkheden

Technical specifications of the Arburg Allrounder 320 S 500 - 150

- Max. clamping force: 500 kN

- Max. open (at min. installation height): 350 mm

- Min. installation height: 225 mm

- Dimensions clamping platen: 498 x 498 mm

- Bar spacing: 320 x 320 mm

- Flange diameter: 125 mm

- Max. ejector force: 30 kN

- Max. ejection stroke: 125 mm

- Srew diameter: 30 mm

- L/D ratio: 20/1

- Max. shot volume: 78 ccm

- Max. Couple on screw: 360 Nm

- Max. injection speed: 112 ccm/sec

- Max. dosing speed: 65 m/min

- Max. nozzle pressure: 50kN

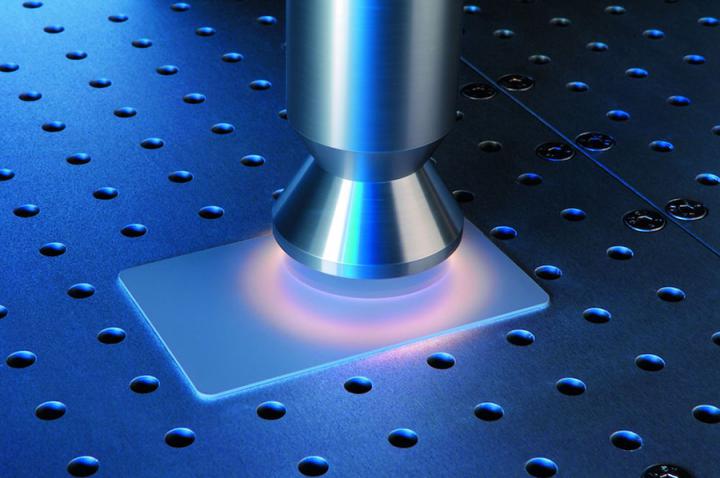

Oppervlaktemodificatie

Sommige kunststoffen bevatten apolaire groepen waardoor hun oppervlak laag energetisch en dus moeilijk te bevochtigen of te verlijmen is. Om de hechting van coatings, lijmen, lakken of drukinkten te verbeteren moet het oppervlak gemodificeerd worden. Corona en atmostferische plasma zijn twee oppervlakte-technieken die de toplaag oxideren zodat polaire groepen ingebouwd worden.

Atmosferische plasma

Een plasma is een gas waarin de gasmoleculen uiteenvallen in individuele atomen, vrije radicalen, elektronen en fotonen. Deze bombarderen de oppervlakte waardoor polaire groepen ontstaan. Bij atmosferisch plasma gebruikt men lucht i.p.v. inert gas als medium waarin de ontlading plaatsvindt.

De plasmatechnologie is gebaseerd op een eenvoudig fysisch principe. Materie verandert van toestand wanneer energie wordt toegevoegd: vaste stoffen veranderen in vloeistoffen en vloeistoffen veranderen in gassen. Wanneer nog meer energie wordt toegevoegd aan gas, wordt het geïoniseerd en verandert het in de energierijke plasmatoestand, de vierde toestand.

Methode

Een procesgas, zoals zuurstof, stikstof of gemengde gassen, wordt via een jet geleid waar het door een zeer hoge ontlaad-stroom omgezet wordt in plasma.

Dit hoog reactieve plasma is elektrisch potentieel vuur en reinigt, activeert of bedekt oppervlakten met een coating om zo een perfecte adhesie te creëren of om functionaliteiten aan te brengen (hydrofiel, hydrofoob, anti-corrosie...)

Toespassingen

- oppervlaktereiniging

- activeren van kunststof oppervlakten voorafgaand aan hechting, bedrukking, coating

- plasma coating