Introduction

Les composites sont des matériaux composés d’au moins deux matériaux différents. Pour des applications structurelles, de tels matériaux sont généralement limités aux composites renforcés de fibres, dans lesquels des fibres sont dispersées dans une matrice.

Le terme « composite » n'est toutefois pas réservé aux plastiques renforcés de fibres (Fibre-reinforced Plastics ou FRP). « Composite » est en effet le nom générique donné à des produits ou matériaux constitués de différents composants tels que panneaux de bois, béton, asphalte, textiles enduits, amalgames dentaires, verre de sécurité feuilleté, etc.

Les matériaux polymères renforcés de fibres contiennent des fibres de haute ténacité et de module élevé, liées à une matrice aux caractéristiques physiques et chimiques différentes ou non.

étude de centexbel-VKC (2015-2016) sur les composites renforcés de fibres

Propriétés

Les FRP possèdent d’excellentes propriétés mécaniques, telles que :

- Résistance à l’impact

- Ténacité

- Rigidité

- Flexibilité

- Capables de supporter de lourdes charges

Essais typiquement effectués pour mesurer les propriétés mécaniques des FRP :

- Rigidité de cisaillement

- Résistance à la traction

- Module de flexibilité

- Résistance à l’impact

Les propriétés mécaniques des FRF sont influencées par plusieurs facteurs, dont :

- La composition de la matrice: composition chimique, cristallinité, endurcissement, présence d’additifs, etc.

- La composition (verre, carbone, aramide) et la finesse de la fibre

- La structure textile : fibres individuelles, fils continus, textiles à base de fibres dont des fils hybrides, non-tissés de fibres, couches de non-tissés, structures 3D (tricotées, tressées…)

- La concentration de fibres

- La longueur de fibre

- L’adhésion entre la matrice et la fibre

- L’orientation des fibres

- Température et humidité

L’Influence de fibres de haute ténacité sur les propriétés des FRP

L'incorporation de fibres dans une matrice polymère permet d'améliorer les propriétés mécaniques des plastiques mais également de modifier d'autres propriétés telles que le phénomène de retrait thermique, la conductivité électrique ou thermique, la résistance au feu, etc.

Comportement mécanique

L'ajout de matériau fibreux à des polymères n'influence pas uniquement les propriétés de résistance du plastique, mais peut également réduire fortement le comportement de retrait et le gauchissement à haute température. Grâce à la présence du matériau fibreux dans la matrice polymère, le retrait sous charge (continue) est également réduit.

Comportement au feu

Certaines fibres de renfort comme la fibre de verre ou de basalte possèdent une assez bonne résistance au feu ; l'adjonction d'un nombre relativement élevé de fibres inertes peut également être pratiquée pour améliorer la tenue au feu de plastiques.

Conductivité thermique et électrique

L'ajout de fibres thermiquement et électriquement conductrices (telles que la fibre de carbone) permet de modifier l'assez bon pouvoir isolant de la plupart des plastiques.

La présence de fibres de carbone conductrices dans des panneaux ou des structures, par exemple, modifie leur détectabilité par des ondes radar (la furtivité au radar des CRP est exploitée dans des avions militaires) et peut également former une cage de Faraday autour d'appareils électroniques sensibles.

La présence de fibres conductrices de la chaleur (telles que les FC) peut également accélérer le processus thermique lors de la mise en forme ou du durcissement de systèmes polymères.

- Cette conductivité thermique des fibres présentes peut améliorer le transfert de chaleur dans des fours classiques, vers et au sein de la structure composite.

- La fibre de carbone peut également absorber des ondes électriques inductives, permettant ainsi d'utiliser des systèmes de chauffage par induction en vue de réduire la durée du processus.

Isolation thermique

La plupart des plastiques ainsi que des fibres de renfort conduisent très mal la chaleur, ou pas du tout. Le bon pouvoir d'isolation thermique de nombreux plastiques renforcés de fibres peut également être utilisé comme atout vis-à-vis de matériaux qui sont renforcés par des tiges, câbles, ... métalliques.

De nombreuses déperditions de chaleur sont en effet associées à des risques générés par la présence de ponts thermiques froids.

Résistance à la corrosion

Contrairement à la plupart des matériaux métalliques de renfort (par ex., les fers d'armature du béton), la plupart des fibres de renfort et les matrices polymères sont inoxydables. Un grand nombre de composites renforcés de fibres doivent aussi leur utilisation dans divers produits de construction (tuyaux, cuves de collecte, ...) à leur résistance à la corrosion.

Coloration et résistance au vieillissement

L'adjonction de matériau fibreux peut en effet aussi influencer la couleur (la fibre de carbone est noire, la fibre de basalte a une teinte dorée) et d'autres propriétés comme la résistance au vieillissement.

Fonctionnalisation

Des composites polymères renforcés de fibres peuvent être assez facilement fonctionnalisés par des opérations de revêtement, d'impression ou de laminage, ce qui présente un avantage dans certaines applications. Différents capteurs et matériaux intelligents peuvent être incorporés dans ou combinés avec des composites.

Des systèmes de communication RFID et autres (codes à barres, etc.) peuvent par exemple être intégrés par des techniques d'IML (In Mould Labelling) dans des composites renforcés de fibres, ce qui peut promouvoir leur mise en œuvre dans de nouveaux domaines d'application.

Dans un univers numérique où « l'internet des objets » jouera un rôle important, des composites fonctionnalisés seront de précieux atouts.

Domaines d'application durables

Transport & Mobilité

Le transport de personnes et de marchandises nécessite, outre des services spécifiques, de très nombreux « moyens » divers tels que :

- une infrastructure adéquate : routes, pistes cyclables, terrains d'aviation, chemins de fer, murs anti-bruit, ...

- moyens de transport : voitures, vélos, bus, trains, avions, téléphériques, ...

- moyens de communication : panneaux de signalisation, antennes GSM, ...

- autres matériels annexes : conteneurs, emballages de transport, ...

Dans quasiment tous les segments de marché peuvent être utilisés des matériaux et produits FRP, en exploitant les propriétés spécifiques (telles que le poids léger) de composites renforcés de fibres bien déterminés. La réduction du poids des moyens de transport permet de limiter la consommation en pétrole et par conséquent l'émission de CO2 des voitures, des camions et des avions.

Les grands constructeurs aéronautiques ont obtenu une assez forte réduction de poids en utilisant un maximum de CRP et d'autres composites pouvant être mis en œuvre dans des composants tant structurels que non structurels.

Un développement analogue peut être rapporté pour les automobiles, mais on constate en pratique que le poids des voitures n'a certainement pas diminué au fil des ans. Suite à l'introduction de moteurs plus puissants, de l'incorporation de divers systèmes ICT, de confort et de sécurité, le poids de quasiment tous les véhicules a même augmenté. Cette augmentation a pu être limitée en remplaçant des éléments métalliques non structurels par des produits FRP.

Le grand défi ne constitue pas uniquement dans la mise en œuvre de composites structurels dans l'automobile, mais surtout de développer des composites dits « intelligents », qui pourraient reprendre un grand nombre de fonctions électriques, mécaniques et électroniques (qui sont jusqu'à présent assumées par des systèmes composites, lourds et complexes) ainsi qu'assurer la sécurité requise.

Systèmes d'énergies renouvelables

L'énergie disponible et payable prend une place toujours plus grande dans une civilisation moderne. Nos systèmes de chauffage, les activités ménagères quotidiennes (cuire, laver, repasser, ...), la mobilité, la production industrielle, les examens médicaux, ... sont devenus très gourmands en énergie et déterminent dans une très grande mesure notre mode de vie et notre confort. Comme de plus en plus d'habitants de cette planète adoptent cette forme de vie en société moderne mais consommatrice d'énergie, l'approvisionnement en énergie devient un grand défi sociétal.

Une très grande partie de notre approvisionnement énergétique repose encore actuellement sur l'exploitation de sources d'énergies épuisables (combustibles fossiles : pétrole, gaz et charbon et énergie nucléaire).

Si nous voulons assurer notre approvisionnement énergétique à terme ainsi que minimaliser les impacts environnementaux associés (tels que les émissions de CO2 dans la production d'électricité) et les risques liés à la santé (particules fines, ...), nous devrons passer (en masse) à des sources d'énergies renouvelables et à des processus peu gourmands en énergie.

Énergie éolienne

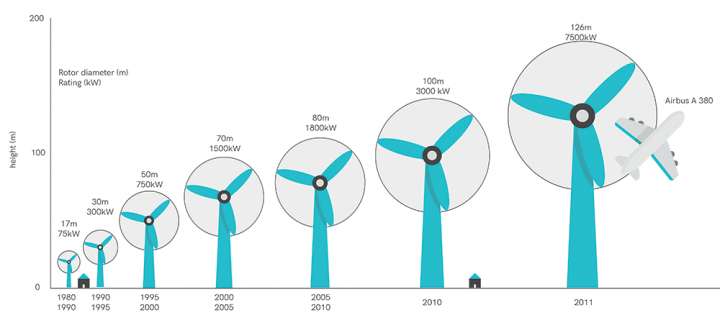

Les premières éoliennes datent du début des années 80. Elles avaient un diamètre de rotor de +/- 15 m et délivraient une puissance relativement faible (50 à 100 kW). En 2013, les éoliennes avaient un diamètre de rotor moyen de +/- 100 m et délivraient une puissance de 2,5 MW. Une éolienne d'une puissance de 2 MW fournit en moyenne 4 millions de kWh par an, ce qui correspond à une consommation de +/- 1300 ménages.

L'accroissement des dimensions des éoliennes (off-shore pour la plupart) a par ailleurs différentes conséquences directes:

- Le nombre d'entreprises qui peuvent encore construire des éoliennes off-shore se réduit de plus en plus. Le marché européen de l'énergie éolienne off-shore est à ce jour dominé par Vestas Wind Systems et Siemens Wind Power, qui ont réalisé à elles deux près de 90% de la puissance installée. D'autres acteurs européens sont REpower, Bard et Areva.

- Une autre conséquence de l'évolution des dimensions des pales d'éoliennes est que le renfort en fibre de verre doit être complété par des renforts en fibre de carbone et en fibre d'aramide, ainsi que par des matériaux d'âme plus performants.

- Les techniques de production (surtout la technologie par infusion et la technologie des prépregs) et l'infrastructure doivent elles aussi être réétudiées, afin de produire des pales d'éoliennes très longues (plus de 60 m de longueur) de manière économiquement et écologiquement réfléchie. La minimalisation des « voids » au sein ces très grandes surfaces, l'homogénéisation et le durcissement rapide des résines de thermoset constituent dans ce cadre d'importants défis.

- Le transport et le montage de pales d'une telle longueur exigent également d'autres procédures et méthodes de travail.

Améliorations de matériau souhaitées pour les éléments d'éoliennes:

- Protection de la structure de la pale et de ses propriétés mécaniques contre les coups de foudre, et ce en intégrant des conducteurs électriques dans les pales d'éoliennes. Les dégâts de la foudre sont une cause importante de mise hors service d'installations, ou de rendement trop faible. Certaines installations disposent d'un système de surveillance pour comptabiliser le nombre de coups de foudre.

- Intégration de dispositifs de mesure dans le matériau composite, rendant possible la surveillance en ligne de la tension et des impacts. Les éoliennes ont en principe une durée de vie minimale de 20 ans. Durant ce cycle de vie, on attend le rendement souhaité et des frais d'entretien minimum.

- Systèmes de détection permettant de déceler plus rapidement d'éventuels dommages subis au niveau des composants, et intégration possible de systèmes « auto-healing » permettant une réparation automatique des dégradations (ci-dessous un exemple de résine époxy auto-réparatrice).

- Invisibilité aux ondes radar. Des parcs éoliens peuvent perturber les communications d'avions (civils et militaires) qui les survolent. Rendre les éoliennes invisibles aux ondes radar, d'une manière économiquement réfléchie, constitue dès lors un défi.

FRP dans les systèmes d'énergie solaire

- Panneaux solaires : des panneaux PV (PhotoVoltaïques) et PVT (PhotoVoltaïques Thermiques) qui font appel à ces cellules solaires pour transformer en électricité l'énergie solaire (le rayonnement). Contrairement à un panneau PV, un panneau PVT fournit également de la chaleur.

- Centrales électriques thermosolaires : de la chaleur est générée par la focalisation ou la concentration de la lumière du soleil. Cette chaleur est transférée à un liquide (eau ou huile thermique), produisant ainsi de la vapeur. Cette vapeur entraîne une turbine à vapeur, qui produit elle de l'électricité. De tels systèmes sont (ou seront) surtout présents dans le sud de l'Europe et dans le nord de l'Afrique.

- Toiture thermique (chauffe-eau solaires) : les rayons du soleil sont captés et servent à chauffer de l'eau. Cette eau circule via un échangeur de chaleur et une pompe.

Des FRP peuvent être utilisés dans la plus part des systèmes d'énergie solaire. Les panneaux en PV et PVT et les systèmes SWH peuvent être incoporporés dans des profiles légers en FRP ce qui réduit le poid sur le toit. Dans les structures porteuses en composite peuvent également être aisément intégrés des éléments de mousse à isolation thermique (des matériaux d'âme qui sont également utilisés pour augmenter la résistance à la flexion des FRP), ce qui permet aux systèmes d'énergie solaire de fonctionner avec un rendement encore plus élevé.

Les composites GRP, résistants à la corrosion, conviennent très bien pour des chauffe-eau solaires. Les tubes et les cuves de stockage réalisés en matériau composite sont en plus résistants à l'eau (très) chaude et souvent corrosive.

FRP et exploitation de l'énergie maritime

Les mers et les océans contiennent également une grande quantité d'énergie intrinsèque, qui peut être exploitée à l'aide d'installations telles que

- les centrales marémotrices : l'énergie potentielle associée à la différence de niveau de la mer entre flux et reflux est transformée en électricité ; plus cette différence est grande, plus la centrale est économique

- les centrales houlomotrices : transformation en électricité du mouvement de va-et-vient des vagues

- Les centrales océanothermiques (OTEC) : exploitation des écarts de température de l'eau de mer à différentes profondeurs

En raison des forces importantes qui règnent en mer (tempêtes) et de l'influence de l'eau de mer, les systèmes flottants (off-shore) peuvent être endommagés. Les composites polymères renforcés de fibres, qui sont plus robustes que l'acier et qui résistent mieux à la corrosion, sont donc des matériaux très adaptés pour une application dans de telles centrales, canalisations, etc.

Des constructions durables aux FRP

Les ouvrages de génie civil n'ont pas seulement trait aux bâtiments privés ou publics, mais également à divers travaux d'infrastructure : viaducs, autoroutes, ponts, parkings, ports, canalisations, etc. Le marché de la construction, dans son sens large, constitue depuis des années un débouché important pour les plastiques renforcés de fibres, mais du fait d'une connaissance insuffisante de l'univers des composites, leur utilisation reste encore relativement limitée en comparaison d'autres matériaux, tant en volume et en chiffre d'affaires que pour l'application de certains types de composites (GRP, CRP, WPC, ...).

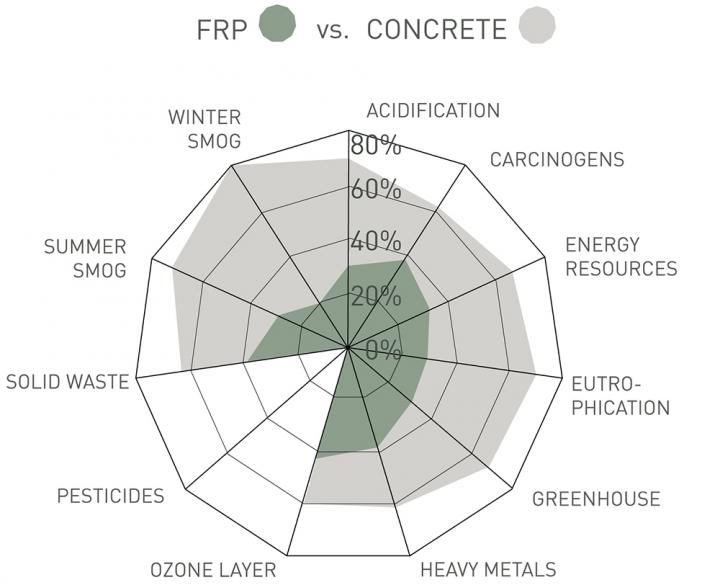

Les avantages des FRP, notamment dans le domaine de la durabilité :

- Emission réduite de CO2 lors du transport des composites légers

- Equipement moins lourd (grues, camions, chariots élévateurs...) lors de la construction

- Isolation thermique

- Liberté de design

- Fonctionnalisation

- La résistance à la corrosion et à la pourriture et les économies énergétiques qui en résultent (réalisées lors de la production, du transport, installation, entretien, longévité) sont des avantages majeurs des FRP vis-à-vis des matériaux conventionnels (beton renforcé, acier, bois...)

Sustainability is a popular and important issue facing designers, builders and building owners. Unfortunately, it is also complex. Recent developments have shown that programs such as LEEDS assessments do not always reveal the correct or best decisions about material selection or building strategies. The more appropriate but also more rigorous method is “Life Cycle Assessment” or LCA’s where a material’s total, cradle to grave environmental impact is compared to an alternative. These exercises are complicated and project specific. For example, often the weight of a product plays a significant role in impacts like transportation, installation, and back-up structure. All these factors vary from project to project and to measure all these factors is usually beyond the scope of most conventional construction projects.

Source: Kreysler & Associates

Innovation opportunities for FRPs for the construction market:

- Parking space floor with incorporated wireless inductive charging system for electric vehicles: A user-friendly method to charge a car's batteries is based on inductive energy transfer. The floor on top of the inductive charging system may not block the energy tranfer and may therefore contain no conductors. Carbon (and also glass) fibre reinforced concrete floors or road covering zones have already been proven very successful.

- Inductive energy transfer also allows the charging of battery-free automated guided vehicle (AGV) systems, making battery charging stations redundant in companies. The energy necessary to actuate these transportation systems is being supplied by inductive energy transfer systems that are embedded in the FRP floor covering.

- EMI-shielding by the integration of very thin electrically conductive FRP panels (based on carbon fibres) into building elements (walls, ceilings and floors).

- Energy storage materials by combining both conductive and insulating FRPs. Volvo already applies this principle to use the car body as a battery. The same system could be used to store energy generated by solar panels in FRP mural or ceiling panels.

- Co-extruded mural or ceiling profiles based on electrically conductive carbon fibre reinforced plastics (at the inside) and electrically insulating plastics (at the outside). This system allows to insert and connect several electric systems (LED, alarm systems...) in a single profile.

- Green building

- CF FRP-wrapping technology to repair and improve existing infrastructure (bridges, viaducts, railroads...) at lower costs

- Retrofitting with improved resistance to fire

- Integration of smart materials

- PCM: energy storage and release based on phase change materials

- conductive polymers (eg. in solar panels)

- self-cleaning, self de-icing and self-healing FRP cladding

- FRP coatings with sensor functions

FRPs in healthcare

The strength, lightweight and adaptable/flexible design of FRPs are major assets in the development and production of "assistive auxiliary devices". The growth of this market segment is linked with the ageing of the population. To keep the healthcare related costs under control it is important that the elderly live at home as long as they possibly can. This requires, however, that several appropriate devices are available to them that will assist them to answer their mobility, communication and personal healthcare needs.

By using carbon fibre reinforced plastics - instead of metal components - it is possible to reduce the weight of both simple (spectacle frames, walking canes...) and complex devices (wheelchairs, rollators, walking assistant robots...). Reducing their weight while preserving their necessary strength will simplify their use, folding, storing...

The design of assistive devices, especially the ones used during care activities, must be adaptable to answer to a person's comfort related and ergonomic needs.

The affordability of devices within the healthcare sector remains a major challenge.

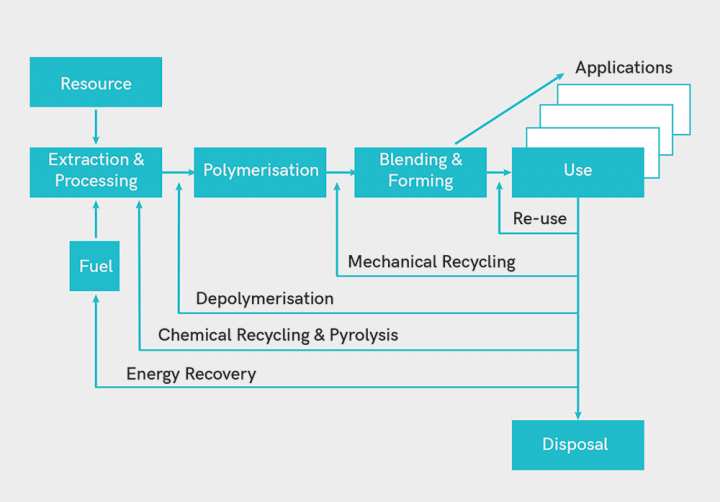

Recycling and valorisation

FRPs, in general, are difficult to recycle due to their multiphase nature, typically containing three or more components: fibre reinforcement, resin matrix and fillers (typically calcium carbonate, CaCO3). Various recycling technologies have been proposed but none have proved economically viable. In many cases, the price of raw material produced from recycled composites is considerably higher than the prices for virgin reinforcements and fillers.

Recycling of thermoset FRPs presents an especially difficult challenge because once the thermoset matrix molecules are cross-linked, they cannot be melted or reformed. Thermoplastics, on the other hand, are inherently recyclable. Further, the value of the material constituents of GRP reclaimed from recycling is low. Hence there is little monetary incentive to recycle.

FRP waste streams include both "Post Production" (from production, assembling) and "Post Consumer" waste or EOL (discarded, defective products and materials).

Because of the long lifespan of FRP products (expected lifespan of wind turbines is estimated at ± 25 years, buildings > 50 years, aircrafts > 30 years) with the usual exceptions to the rule (cars ± 10 years, sporting articles ± 5 years), E+E (< 5 years) - there are no large quantities of FRP-EOL wastes available for recycling and valorisation. The selective collection is not obvious since many FRPs are components of larger items (cars, devices, installations, constructions...). In addition, many FRPs are hardly to distinguish visually from regular plastics.

Recycling companies are not (yet) equipped to identify, dismantle and sort FRPs products for further recycling (eg. robotisation for dismantling C-waste).

European legislation is steering the recycling of both PP and PC-FRP waste streams, focusing on:

FRP Recycling and valorisation routes

Challenges and opportunities

Recycling of regular FRPs with the existing recycling techniques is only economically viable in the case of sufficiently large quantities.

The story of carbon fibre (CF) reinforced plastics is a totally different one. Presently available technologies allow the production of valuable recycled carbon fibres (r-CF) extracted from carbon fibre reinforced plastics (CFRPs) of a quality answering to the expectations of the suppliers to the automotive industry regarding their application in the production of fibre-reinforced thermoplasts and thermosets.

Compatibilizers

Compatibilizer additives allow resins that would not neatly blend and bond in a way that creates enhanced performance when compared with either polymer alone. The use of compatibilizers is being explored increasingly in the recycling industry as a way to create value in mixed feed streams.

Compatibilizers have a hybrid nature: part of it is compatible with substance A, another part with substance B. Compatibilization is based on the physico-chemical interactions of these substances with the hybrid material.