La fabrication additive désigne les procédés de fabrication par ajout de matière, la plupart du temps assistés par ordinateur. Elle est définie par l’ASTM comme étant le procédé de mise en forme d’une pièce par ajout de matière, par empilement de couches successives, en opposition aux procédés par retrait de matière, tel que l’usinage. Le terme est synonyme de Impression tridimensionnelle ou impression 3D qui sont des appellations grand public. Fabrication additive est une terminologie utilisée dans le monde industriel.

Afin de faciliter une implémentation à grande échelle des processus de fabrication additive dans l'industrie textile et plasturgique, Centexbel-VKC développe des filaments appropriés aux propriétés adaptés, tels que des matériaux flexibles aux propriétés conductrices pour la création d'objets intelligents.

Les labos d'impression 3D de Centexbel-VKC 3D (à Courtrai et à Grâce-Hollogne) sont aussi ouverts à l'industrie pour y réaliser des projets de prototypage rapide et de recherche.

La plateforme 3D de Centexbel-VKC est composée de plusieurs types d'imprimantes 3D couvrant les différentes procédures de transformation partant de différentes matières premières: filaments, résines durcissables à l'UV et granulats.

Markforged X7 pour le renforcement continu de fibres (CFR)

Principe de la fabrication de fibres en continu (CFF) :

- L'imprimante 3D est équipée de 2 buses.

- La première buse fonctionne comme dans un procédé classique de fabrication de filaments fondus (FFF) en déposant des filaments synthétiques (onyx, onyx RF et Nylon blanc) pour former l'enveloppe extérieure et la matrice intérieure de la pièce.

- La deuxième buse dépose des renforts continus (en fibre de carbone, fibre de verre, Kevlar et fibre de verre HSHT) sur chaque couche

La X7 3D est une imprimante 3D composite industrielle, qui nous permet d'imprimer en quelques heures des pièces renforcées en fibre de carbone continue, qui peuvent être dotées de propriétés de résistance à la flamme, de résistance chimique, d'absorption d'énergie, de haute résolution, etc.

Dimensions physiques

Largeur : 584 mm

Profondeur : 483 mm

Hauteur : 914 mm

Poids : 48 kg

Volume de construction

Largeur : 330 mm

Profondeur : 270 mm

Hauteur : 200 mm

Cet équipement est installé au Centexbel Grâce-Hollogne, et sera principalement utilisé dans nos projets de recherche sur les composites. Les autres imprimantes 3D sont installées à Courtrai.

Fused Filament Fabrication (FFF) – Ultimaker S5

Matière première :

filaments synthétiques

Principe :

Les imprimantes 3D basées sur la technologie FFF utilisent un filament thermoplastique qui est poussé à travers une tête d'extrusion chauffée (comprenant une ou plusieurs buses d'extrusion) à l'aide d'une roue d'entraînement. La tête peut être entraînée à la fois horizontalement et verticalement, créant une couche à la fois avant de s'ajuster verticalement pour commencer une nouvelle couche.

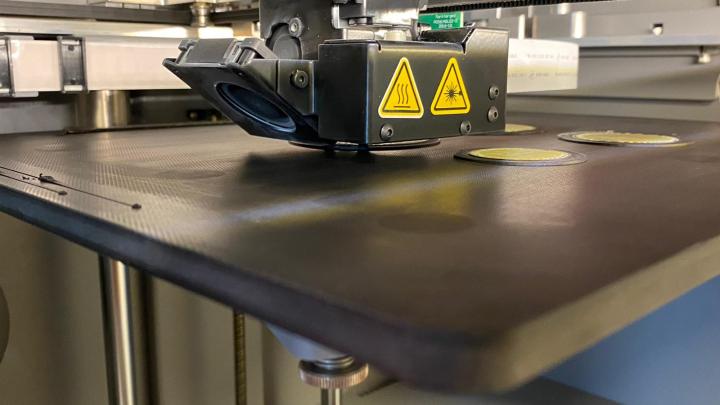

Technologie 3D Freeformer

Matériau

- granulats de polymère

Principe

L’ARBURG Plastic Freeforming (APF) nous offre la possibilité d’utiliser des granules qualifiées standard identiques à celles utilisées en moulage par injection. Ceci nous permet de produire des composants individuels et des mélanges limitées à partir de matériaux originaux, mais aussi de personnaliser des objets de production en série.

Le système Freeformer est équipé d’une unité de préparation de matériau pourvue d’une vis de plastification spéciale. La plastification est suivie d’une formation libre sans moule : une buse de fermeture à haute fréquence libère des toutes petites gouttes de plastique qui sont appliquées minutieusement par un transporteur mobile. Ceci permet de former des composants trois dimensionnels (simples et/ou multiples) couche après couche.