Demandeurs : COVESS and AIR Liquid

Inventeurs : Philippe PAPIN and Tony VANSWIJGENHOVEN

Numéro de brevet : EP4400293A1

Date de publication : 2024-07-17

L'invention concerne un procédé de fabrication d'un réservoir cylindrique en composite renforcé de fibres pour contenir des équipements et un fluide, en particulier un fluide sous pression. Elle concerne également un réservoir cylindrique en composite renforcé de fibres du type obtenu par ce procédé. L'invention trouve des applications dans le domaine du transport de gaz, notamment le transport de gaz sous pression.

Le problème

Les réservoirs ou cuves cylindriques en composites renforcés de fibres sont connus et souvent produits en enroulant des filaments continus imprégnés d'une résine thermodurcissable sur une bouteille intérieure (également appelée « liner ») qui reste dans le réservoir après l'étape d'enroulement des filaments. La doublure est suffisamment rigide pour être étroitement enveloppée de fibres continues afin d'agir comme une barrière contre les gaz et/ou les liquides. Toutefois, l'inconvénient de cette méthode est que le cylindre est lourd et coûteux.

Une autre méthode connue, divulguée dans le document de brevet US 4760949, propose la formation d'un conteneur composite pour le stockage de produits dans des conditions non atmosphériques. Le conteneur composite comprend un élément de revêtement doté d'une couche métallique dont aucune partie n'est exposée à l'intérieur du conteneur composite dans lequel le revêtement est utilisé. L'inconvénient de cette méthode est que le conteneur ne peut pas résister à des pressions élevées (par exemple, 2 bars ou plus).

Une autre méthode, divulguée dans le document de brevet WO 2011/143723, propose un réservoir thermoplastique de type V capable de résister à une pression supérieure à 2 bars et ayant un effet barrière similaire à celui de la bouteille, mais sans utiliser de bouteille. Un tel réservoir comprend une couche barrière intérieure constituée d'un matériau thermoplastique thermosoudable, une couche extérieure constituée d'un matériau thermoplastique thermosoudable renforcé par des fibres, un embout positionné à l'intérieur de la couche barrière intérieure et recouvert au moins partiellement sur sa surface concave extérieure d'un matériau thermoplastique thermosoudable. La couche barrière intérieure, la couche jupe extérieure et l'embout forment une structure rigide unitaire capable de résister à une surpression d'au moins 2 bars.

Dans certaines applications, la présence à l'intérieur du réservoir ou du conteneur d'un équipement est nécessaire en plus du fluide (gaz ou liquide). Par exemple, dans une application d'électrolyse, des électrodes ou d'autres matériaux électriques doivent être placés dans le fluide à l'intérieur du réservoir. Dans plusieurs applications aérospatiales, une membrane doit être placée à l'intérieur du réservoir pour séparer deux gaz tels que l'azote et l'oxygène.

Jusqu'à présent, seuls les conteneurs ou les réservoirs avec un cylindre intérieur en métal permettaient de telles applications.

La solution

C'est pourquoi Covess et Air Liquide ont mis au point un réservoir en fibre composite qui peut à la fois abriter l'équipement et résister à une surpression de 2 bars ou plus.

L'invention concerne un procédé de fabrication d'un composite à base de fibres comprenant les étapes suivantes :

- assemblage de parties complémentaires d'un liner autour de l'équipement et/ou maintien d'un support supportant l'équipement

- sceller les parties complémentaires pour former la gaine avec l'équipement stable à l'intérieur de la gaine ; et

- introduire le fluide dans la gaine par des ouvertures formées dans le conduit ; et une étape de formation d'une couche enveloppe par enroulement d'un ruban composite autour de la gaine, le ruban composite étant constitué d'un matériau composite thermodurcissable ou thermoplastique.

En outre, l'invention concerne un réservoir en composite renforcé de fibres destiné à contenir un fluide et un appareil fabriqué selon la méthode ci-dessus, formant une structure rigide unitaire capable de résister à une surpression d'au moins 2 bars.

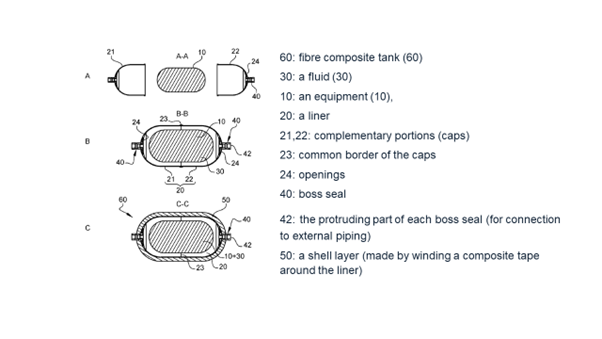

Sectional view of the composite fibre tank according to an embodiment of the invention, at three different steps in the manufacture of said tank:

A: assembling complementary parts of a liner around the equipment and/or maintaining a support holding said equipment

B: sealing the complementary parts together

C: introducing the fluid into the liner through apertures formed in the liner and forming an envelope layer by winding a composite tape around the liner.

Avantages

Le procédé offre des avantages par rapport à l'état actuel de la technique en permettant la création de réservoirs en matériaux composites renforcés de fibres qui peuvent abriter des équipements ainsi que des fluides sous haute pression. La conception permet de construire des réservoirs à la fois légers et solides, ce qui permet de surmonter les inconvénients des méthodes conventionnelles lourdes et coûteuses.